Zanieczyszczenia w zbiorniku

Zanieczyszczenia gromadzące się w zbiorniku przepompowni są źródłem nieprzyjemnych zapachów. Mogą również prowadzić do problemów eksploatacyjnych związanych z samym procesem pompowania na skutek zmniejszenia retencji zbiornika oraz ograniczania przestrzeni ssawnej na wlocie do pompy. Sedymentująca mieszanina związków organicznych i piasku powoduje „cementowanie” wszelkich obszarów w strefie przydennej, gdzie występuje spowolniony ruch cieczy. Pod względem hydraulicznym zjawisko to można porównać do powstawania mielizn rzecznych. Z czasem w miejscach wzmożonej sedymentacji powstaje skamielina trudna do usunięcia nawet przy użyciu sprzętu mechanicznego. Osady ściekowe występują również powyżej normalnego lustra ścieków na skutek wahania poziomów wynikającego z technologii pompowania oraz z powodu zdarzających się awarii, wynikiem których jest niekontrolowanie piętrzenie ścieków. O ile głównym budulcem osadów strefy przydennej jest piasek zlepiony materiałem organicznym jak ropopochodne tłuszcze i białka, to osady pokrywające ściany przepompowni zawierają głównie tłuszcze, które w procesie rozkładu są jednym ze źródeł odorantów.

Tłuszcze są także odpowiedzialne za wadliwe działanie pływakowych regulatorów poziomu oraz sond hydrostatycznych na skutek oblepiania.

W ostatnich czasach występuje w ściekach zwiększona ilość osadów organicznych na skutek powszechnego stosowania soli żelaza jako reagenta chemicznego, którego celem jest ograniczenie zagniwania ścieków.

Znane metody przeciwdziałania negatywnym skutkom zanieczyszczeń przepompowni to:

- wykonywanie przepompowni z materiałów o gładkich powierzchniach:

– polimerobeton,

– tworzywa sztuczne (GRP, HD-PE),

– beton zabezpieczony dodatkowymi powłokami; - kształtowanie dna przepompowni w sposób ograniczający przestrzeń martwą do minimum oraz zasysanie wszystkich osadów przez pompę;

- instalowanie w zbiorniku przepompowni dodatkowych urządzeń do mieszania ścieków i spłukiwania dna;

- kontrolowane spompowanie zawartości zbiornika poniżej poziomu zwierciadła minimalnego;

- okresowe czyszczenie zawartości zbiornika sprzętem asenizacyjnym.

Materiał zbiornika

Polimerobeton

Najlepszy materiał do budowy zbiorników z uwagi na nienasiąkliwą i szklistą powierzchnię o małej podatności na przywieranie osadów. Ograniczone zastosowanie wynika z wielkości dostępnych prefabrykatów oraz wrażliwości materiału na uderzenia mechaniczne.

Tworzywa sztuczne

Dobry materiał z uwagi na szczelność i nieprzywieranie osadów. Ograniczone zastosowanie wynika z podatności na odkształcenia, niskiej wagi zawsze wymagającej przeciwdziałania wyporowi oraz trudności montażu wyposażenia w cienkościennych zbiornikach.

Beton

Najmniej odpowiedni materiał z uwagi na nasiąkliwość i chropowatość powierzchni sprzyjającą przywieraniu osadów oraz brak odporności na niskie pH ścieków. Stosowane uszlachetnianie powierzchni powłokami malarskimi, szpachlami żywicznymi lub glazurą nie zdają próby czasu. Beton jest materiałem najbardziej rozpowszechnionym z uwagi na brak ograniczeń w zakresie wielkości wykonywanych zbiorników i cenę konkurencyjną w stosunku do innych materiałów.

Mimo, że beton jest najgorszym materiałem, w rozpatrywanym kontekście wydaje się, że w technice pompowej zawsze będzie odgrywał zasadniczą rolę, dlatego też wszelkie metody walki z zanieczyszczeniami zbiornika przepompowni winny być rozpatrywane przede wszystkim w kontekście zastosowania zbiornika betonowego.

Formowanie dna zbiornika

Teoretycznie najprostszym sposobem pożądanego kształtowania dna zbiornika jest zastosowanie skosów w strefie między dnem a ścianą pionową. Z punktu widzenia technologa mają sens jednak tylko duże skosy zapewniające zsuwanie się zanieczyszczeń w zasięg skutecznego ich porywania przez pompę.

Problem z wydawałoby się nieskomplikowanym zagadnieniem polega na tym, że właściwe ukształtowanie dna przepompowni z betonu, przez producenta zbiornika, byłoby produkcją jednostkową bardzo wpływającą na koszty i wymagającą od zamawiającego uprzedniego przygotowania szczegółowych rysunków konstrukcyjnych o wielu przekrojach w technice 3D. Z powyższych względów producenci oferują wykonanie minimalnych skosów o jednakowym przekroju na całym obwodzie wyłącznie w celu spełnienia odpowiedniego punktu w Specyfikacji Technicznej.

Wykonanie skosów betonowych w warunkach budowy kończy się ulepieniem „buły”, która szybko ulega rozpadowi zagrażając trwałości pompy. Znane są próby prefabrykacji skosów betonowych w postaci tzw. „przydennic” jednak to rozwiązanie z uwagi na uciążliwości montażowe ciężkich elementów nie rozpowszechniło się.

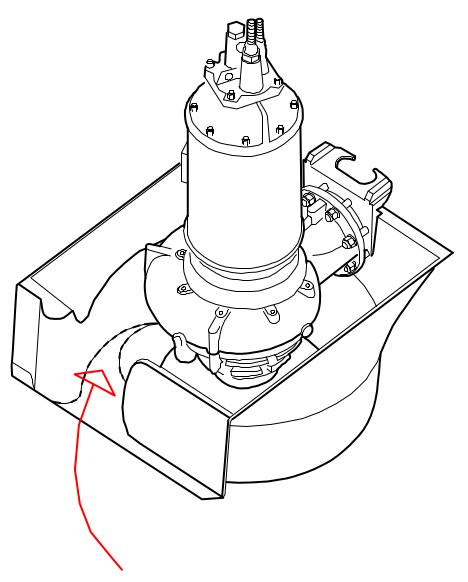

Zaawansowaną formą kształtowania dna zbiornika, jest zastosowanie specjalnych wkładów z tworzywa sztucznego o sprawdzonym przez producenta profilu gwarantującym radykalne zmniejszenie strefy martwej oraz wstępną rotację ścieków przed napływem do króćca ssawnego pompy. Umożliwia to samooczyszczenie się dna przepompowni oraz zwiększa efektywność zespołu pompowego, ponieważ prerotacja jest zgodna z kierunkiem obrotu wirnika pompy.

Rozwiązanie to, dedykowane jest szczególnie dla pomp z płaszczem chłodzącym, ponieważ zbędna jest w tym wypadku objętość ścieków konieczna do chłodzenia pompy.

Na rysunku poniżej przedstawiono pompę zamontowaną w zbiorniku prerotacji do samodzielnego zamontowania na dnie przepompowni:

Urządzenia do mieszania ścieków w zbiorniku

W dużych przepompowniach można spotkać rozwiązania z wykorzystaniem mieszadeł elektrycznych działających w trakcie postoju pomp przy maksymalnym zwierciadle ścieków w zbiorniku, jednak jest to bardzo energochłonny sposób mieszania, wymagający odpowiednio dużej ilości miejsca na instalację urządzeń oraz sterowania.

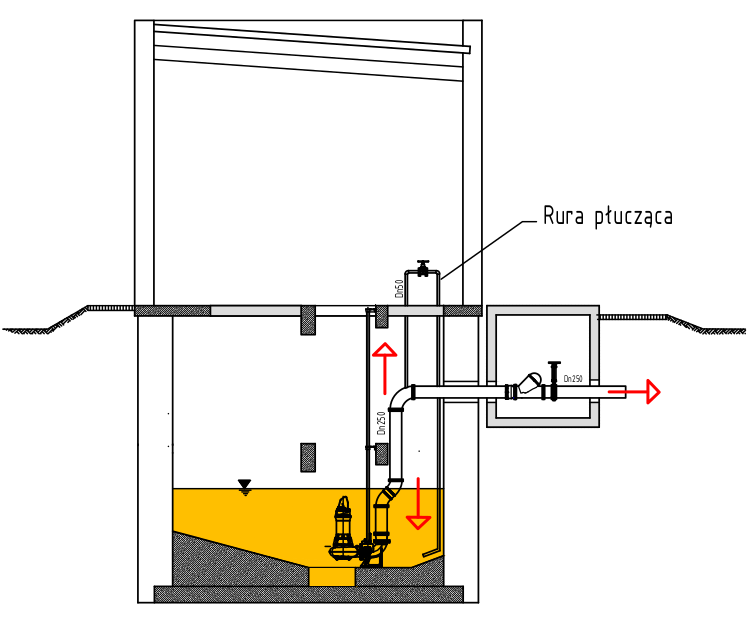

Generalnie idea najkorzystniejszych rozwiązań dotyczących wymienionego zagadnienia sprowadza się do wydzielenia ze strumienia pompowanych ścieków niewielkiej procentowo ilości cieczy, której energia w procesie pompowania jest wykorzystana wewnątrz zbiornika przepompowni do intensywnego mieszania zawartości części retencyjnej. W przypadku przepompowni zlokalizowanej na oczyszczalni ze stałą obsługą, mieszanie ścieków może odbywać się okresowo z załączaniem procesu w trybie ręcznym. Przewód do mieszania ścieków wyprowadzony jest za pompą i posiada dostępny dla obsługi zawór odcinający. Końcówka przewodu skierowana jest przy dnie zbiornika na strefę potencjalnego wytrącania się osadów.

Praktycznym wariantem tego rozwiązania jest zastosowanie do płukania węża elastycznego umożliwiającego dotarcie ze strumieniem płuczącym w dowolne miejsce przestrzeni retencyjnej.

W mniejszych przepompowniach najlepiej sprawdza się samoczynnie działająca armatura płucząca zamontowana na części hydraulicznej korpusu pompy w miejscach wskazanych przez producenta. Znane na rynku są dwa rodzaje armatury płuczącej.

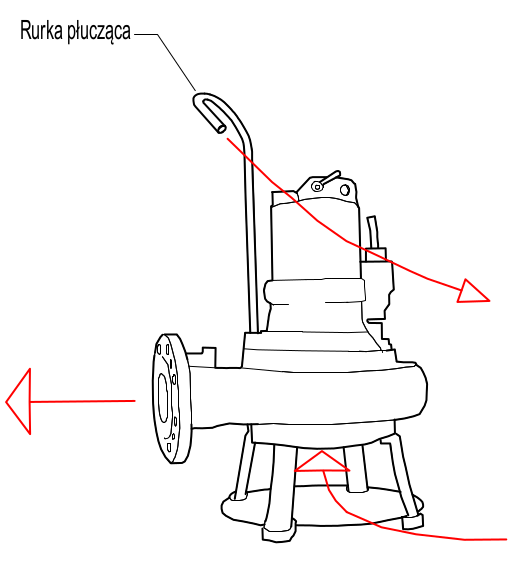

- Rurka płucząca podająca ścieki w strefę sedymentacji przy każdym uruchomieniu pompy. To niezwykle proste rozwiązanie wymaga jednak uwzględnienia korekty parametrów pompy w obliczeniach, według wytycznych producenta.

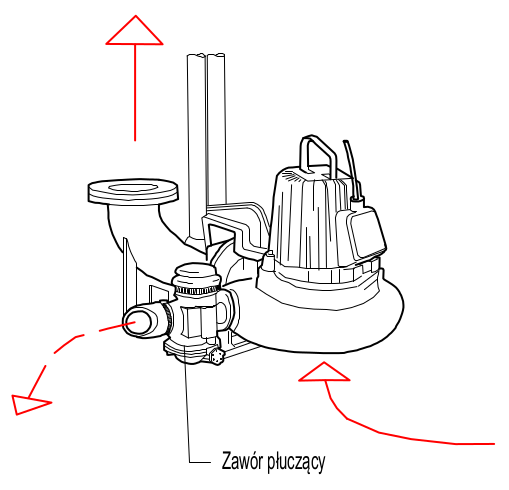

- Samoczynny zawór płuczący. Rozwiązanie to pozwala na wykorzystanie w 100% parametrów pompy, na której zawór jest zainstalowany. W pierwszej fazie każdego cyklu pompowania zawór jest otwarty, a moc pompy wykorzystana jest do wytworzenia silnego strumienia spłukującego i mieszającego strefę otaczającą pompę. W drugiej fazie, po upływie nastawionego czasu płukania, cała moc pompy wykorzystana jest na wypompowanie ścieków łącznie z wcześniej wytworzoną zawiesiną. Rozwiązanie to korzystnie wpływa na natlenienie ścieków w wyniku intensywnej turbulencji cieczy w przestrzeni retencyjnej.

Ograniczeniem w stosowaniu tych interesujących rozwiązań jest brak uniwersalności z powodu przypisania do konkretnych producentów pomp. Niezbędne gniazdo montażowe musi być przewidziane na etapie produkcji odlewu korpusu pompy.

Wpływ rodzaju pompy i sterowania na zanieczyszczenie zbiornika

W kontekście zanieczyszczenia zbiornika najlepiej sprawdzają się pompy z płaszczem chłodzącym, ponieważ umożliwiają osiągniecie niższego poziomu ścieków w zbiorniku w stosunku do pomp tradycyjnych odprowadzających ciepło do cieczy w której są zatopione.

Jeszcze lepszym rozwiązaniem jest zastosowanie na wlocie do pompy z płaszczem chłodzącym konfuzora (lejka) umożliwiającego dalsze ograniczenie martwej przestrzeni zbiornika przepompowni typu mokrego.

Od pewnego czasu obecne są na rynku inteligentne urządzenia sterujące pracą pomp, których zadaniem jest okresowe spompowanie zawartości zbiornika do momentu zassania pierwszego powietrza przez pompę. Wyłączenie pompy następuje w momencie wystąpienia zwiększonego natężenia pobieranego prądu. Ustawiana na sterowniku ilość cykli spompowania nie przekracza 10 w ciągu doby z uwagi na zapewnienie trwałości pompy.

Pewne ryzyko stosowania tej metody dotyczy:

– możliwości zapowietrzenia pompy,

– zassania zbyt dużej ilości zanieczyszczeń pływających i zatkania pompy.

Tradycyjne czyszczenie zbiornika

Zawsze alternatywą dla podanych rozwiązań jest tradycyjne, okresowe czyszczenie wnętrza zbiornika przepompowni.

Zabieg taki należy wykonywać przynajmniej 2 razy w roku.

Proces czyszczenia zbiornika winien zawierać następujące czynności:

– odłączenie zasilania elektrycznego,

– odpompowanie zawartości zbiornika,

– wyjęcie i umycie pomp,

– wyjęcie i umycie czujników poziomu (pływaki, sondy),

– umycie ścian wewnętrznych zbiornika,

– usunięcie osadów dennych.

Mycie zbiornika winno być wykonywane przy użyciu myjki wysokociśnieniowej z lancą, natomiast odpompowanie zanieczyszczonych cieczy z osadem- przy użyciu urządzenia podciśnieniowego zamontowanego na samochodzie. Wszystkie czynności związane z utrzymaniem czystości zbiornika należy wykonywać z powierzchni terenu.

Odpady z mycia zbiornika według obowiązującej klasyfikacji oznaczane są kodem 20 30 04 analogicznie jak „Szlamy ze zbiorników bezodpływowych służących do gromadzenia nieczystości”.

Tradycyjne czyszczenie, jeżeli w ogóle jest wykonywane z dbałości eksploatacyjnej, pociąga za sobą problemy organizacyjne oraz koszty sprzętu i pracy ludzi w warunkach znacznych uciążliwości. Wskazane jest korzystanie z usług firm wyspecjalizowanych w wykonywaniu wymienionych czynności.

Podsumowanie

Jak z zamieszczonego przeglądu stosowanych rozwiązań wynika, temat jest ważny i inspirujący do poszukiwań. Przytoczone metody zawierają propozycje proste oraz bardzo zaawansowane technologicznie. Wydaje się, że bezcelowe byłoby wskazywanie, które z rozwiązań jest najkorzystniejsze, bowiem o wyborze decyduje wiele uwarunkowań, z których najważniejsze to:

– możliwości finansowe inwestora,

– rozwiązania materiałowe,

– rodzaj zastosowanych pomp,

– dostępny sprzęt eksploatacyjny,

– rodzaj i miejsce dozowania reagentów chemicznych,

– nawyki eksploatacyjne przedsiębiorstwa wodociągowo-kanalizacyjnego.

Praktyka wskazuje, że istotne elementy decydujące o utrzymania zbiornika w czystości winny być wskazane w projekcie przepompowni, ponieważ związane są z reguły z geometrią zbiornika i przyjętą technologią pompowania. Brak takich rozwiązań skazuje eksploatatora na szybkie zaniedbanie obiektu lub wysokie koszty utrzymania.