W literaturze fachowej brak jest spójnych informacji na temat specyfiki projektowania i realizacji komór zlokalizowanych na magistralach wodociągowych, dużych rurociągach tłocznych kanalizacji ściekowej, bądź rurociągach technologicznych na terenie zakładów przemysłowych. Poprawne zaprojektowanie komory węzłowej wymaga pewnego doświadczenia, aby w możliwie małej kubaturze zmieścić wymaganą armaturę zachowując jednocześnie oczekiwaną funkcjonalność eksploatacyjną w normalnych warunkach oraz w razie konieczności wykonania naprawy armatury lub wykonania remontu komory w przyszłości.

Projektant podejmujący się zadania zaprojektowania komory musi posiadać szczegółową wiedzę na temat właściwości proponowanej armatury, jej wymiarów oraz niezbędnych wymagań montażowych. Nieoceniona w tym kontekście jest praktyka wykonawcza.

Krok po kroku

- Skala projektu i zalecenia projektowe.

- Konfiguracja armatury i rurociągów.

- Armatura i elementy złączne.

- Wytyczne budowlane.

1. Skala projektu i zalecenia projektowe

Zwykle w projektach technologicznych komór stosuje się skalę 1: 20 lub 1:50 (dla większych średnic), natomiast jeżeli wymagane są szczegóły wymagające dokładności – skalę 1:10.

Dobrą praktyką jest wklejanie na rysunkach armatury dostępnej w bibliotekach DWG producentów, dzięki czemu możemy uniknąć pomyłek wymiarowych.

Rysunki powinny być drukowane bez zmiany skali lub zniekształceń tak, by możliwe było ich sprawdzenie na budowie przy użyciu tradycyjnych przyborów pomiarowych.

2. Konfiguracja armatury i rurociągów

Konfiguracja armatury zawsze winna być poprzedzona analizą całego układu hydraulicznego, w którym występuje węzeł, dla którego niezbędne jest wybudowanie komory. Z uwagi na postęp w budowie armatury, szczególnie odcinającej, polegający na stosowaniu skutecznej ochrony antykorozyjnej oraz wyeliminowaniu przecieków na dławicach coraz rzadziej zachodzi potrzeba budowy komór węzłowych. Także zawory odpowietrzająco-napowietrzające można stosować w wersji doziemnej.

Praktycznie do średnicy rurociągu DN500, jeżeli występuje w węźle wyłącznie funkcja odcinania przepływu, można całkiem bezpiecznie stosować armaturę doziemną sterowaną z powierzchni terenu.

Konieczność budowy komory zachodzi jeżeli:

– w węźle występują także inne łączone potrzeby technologiczne, realizowane przez armaturę wymagającą okresowej kontroli, jak zawory odpowietrzająco- napowietrzające, kompensatory wydłużeń, czujniki i aparaty do pomiarów parametrów ilościowych i jakościowych, zawory przeciwtaranowe, reduktory nadmiaru ciśnienia itp.,

– występuje konieczność stosowania napędów elektromechanicznych z uwagi na znaczne opory zamykania i otwierania oraz skrócenie czasu tych operacji,

– węzeł ma strategiczne znaczenie eksploatacyjne dla całego systemu hydraulicznego np. łączy kilka stref lub dopływów/rozpływów.

Jeżeli już ustalimy, że konieczność budowy komory jest niewątpliwa, armaturę należy skonfigurować tzn. ustalić jej logiczny porządek w przestrzeni komory zważając na przyjęte ciśnienie robocze, funkcję, wymagane kierunki przepływu oraz niezbędne miejsce do montażu i demontażu. Stosowana armatura w technice sanitarnej dotyczy zwykle ciśnień PN6, PN10 i PN16. Ciśnienia PN6 i PN10 stosowane są dla armatury systemach tłocznych kanalizacji sanitarnej, natomiast PN10 i PN16 w systemach wodociągowych.

Armatura stosowana w komorach wodociągowych powinna posiadać atest PZH, natomiast armatura stosowana w komorach kanalizacji ciśnieniowej powinna być dopuszczona do pracy w ściekach. Nie należy konfigurować ze sobą armatury przeznaczonej dla różnych ciśnień, ponieważ może wystąpić problem innego rozmieszczenia otworów w kołnierzach (na tzw. kołach podziałowych).

Z praktycznego punktu widzenia bardzo korzystne jest stosowanie armatury z luźnymi kołnierzami, co ułatwia czynności montażowe oraz ustalenie dowolnego położenia wrzecion zasuw w płaszczyźnie prostopadłej do osi głównej przewodu.

Ważne jest zapewnienie właściwych przestrzeni roboczych oraz dostęp do kółek zasuw i napędów. Jeżeli niemożliwe jest wykonywanie czynności obsługowych z poziomu dna komory z uwagi na gabaryty armatury lub wysokie położenie, należy stosować ażurowe pomosty robocze rozbieralne z kratki systemowej odpornej na korozję, zlokalizowane nad rurociągami.

Mimo założenia, że komora powinna być szczelna. W praktyce rzadko spotyka się komory spełniające ten warunek, dlatego też praktycznym zabiegiem jest wyprowadzenie wrzecion zasuw do stropu komory i umieszczenie ich zakończeń w osłonach zatopionych w stropie.

W przypadku lokalizacji komór na działkach wygrodzonych i dozorowanych korzystne jest ustawienie na stropie komory stojaków (kolumn) do zasuw ze wskaźnikiem otwarcia.

Wrzeciona zasuw mogą być proste lub wykonane jako łamane przy zastosowaniu przegubów Cardana.

Rurociągi w komorach, łącznie z odcinkami przechodzącymi przez ściany, należy wykonywać o połączeniach rozłącznych z prostek jedno lub dwukołnierzowych. Odpowiednim materiałem do zastosowania w komorach jest:

– żeliwo sferoidalne z uwagi na możliwość cięcia i właściwości spawalnicze,

– stal nierdzewna kwasoodporna o gr. ścianki min. 3,0 mm.

Armatura w komorach winna być podparta na blokach oporowych lub kozłach wykonanych z kształtowników stalowych.

Zmiana rodzaju materiału między rurociągiem sieciowym, a wyposażeniem komory winna być wykonywana zawsze poza zewnętrznym obrysem komory.

Zalecane odległości minimalne w komorze:

| od obrysu rurociągu do ściany bocznej | 50 cm |

| od obrysu rurociągu do dna komory | 50 cm |

| między obrysami rurociągów równoległych | 70 cm |

| od skrajni kołnierza od ściany bocznej | 20 cm |

| od czoła kołnierza od ściany bocznej | 30 cm |

| od dna komory lub pomostu do stropu | 200 cm |

3. Armatura i elementy złączne

1) Zasuwy

Najczęściej stosowanym rodzajem zasuwy w komorach jest zasuwa nożowa międzykołnierzowa z uwagi niewielką długość zabudowy oraz możliwość stosowania w aplikacjach wodno-ściekowych praktycznie do średnicy DN600. Zasuwy te występują w wersji o jednostronnej lub dwustronnej szczelności w przedziale ciśnień od PN4 do PN16.

Zasuwy nożowe mogą współpracować z napędami zewnętrznymi.

Słabością tych zasuw jest sposób uszczelnienia dławicy (teflon) oraz uszczelnienie obwodowe korpusu (elastomer). W miarę upływu czasu użytkowania uszczelnienia te wykazują tendencje do obniżenia swoich parametrów jakościowych. W celu potwierdzenia prawidłowego funkcjonowania, każda zasuwa nożowa powinna być sprawdzana minimum dwa razy w roku. Z powyższego względu w aplikacjach wymagających częstego otwierania i zamykania przepływu zaleca się stosowanie zasuw kołnierzowych z uszczelnieniem miękkim, które pozwalają na uzyskanie 2500÷5000 cykli.

2) Przepustnice

Do zabudowy w komorach wodociągowych zaleca się stosować przepustnice dwukierunkowe, podwójnie mimośrodowe, kołnierzowe, które są sterowane za pomocą przekładni ślimakowej ze wskaźnikiem położenia dysku, z możliwością blokady dysku na czas konserwacji lub demontażu przekładni ślimakowej, z wszystkimi częściami mechanicznymi z materiałów odpornych na korozję.

Nie dopuszcza się stosowania przepustnic w kanalizacji ciśnieniowej oraz w każdym innym przypadku, gdy medium jest niejednorodne i zawiera wyraźną zawiesinę.

3) Łączniki montażowe/demontażowe

Każda armatura winna posiadać odpowiedni zapas przestrzeni montażowej umożliwiającej swobodne dopasowanie między kołnierzami na rurociągu w trakcie montażu i demontaż w razie potrzeby bez konieczności rozbierania lub rozcinania całego węzła. Do powyższego celu służą łączniki montażowe o regulowanej długości typu kielichowego kołnierzowego do osadzenia na bosym końcu rury lub dwukołnierzowe. Łącznik po umieszczeniu między armaturą i najbliższym kołnierzem instalacji jest blokowany systemem zaciskowym składającym się z uszczelek i obwodowo rozmieszczonych śrub.

W przypadku konieczności połączenia rur o tych samych średnicach nominalnych lecz różnych średnicach zewnętrznych należy użyć łącznika z tolerancją średnicy. Dokładny zakres tolerancji jest podany przez producenta w karcie katalogowej. Do każdego rodzaju materiału są stosowane inne typy łączników.

4) Kompensatory wydłużeń

Przeznaczeniem kompensatora jest obniżenie niebezpiecznych dla rurociągu naprężeń osiowych. Naprężenia te (ściskanie lub rozciąganie) powstają na skutek zmian temperatury rurociągu. Zjawisko takie może mieć miejsce np. przy prowadzeniu przewodu na powierzchni terenu lub w konstrukcji mostu. Doboru typu kompensatorów należy dokonywać indywidualnie na etapie projektu. Zaleca się stosowanie kompensatorów mieszkowych i dopuszcza się montaż kompensatorów dławicowych wykonanych z żeliwa sferoidalnego.

5) Armatura specjalna

- Zawory napowietrzająco-odpowietrzające (NO).

- Zawory redukcyjne.

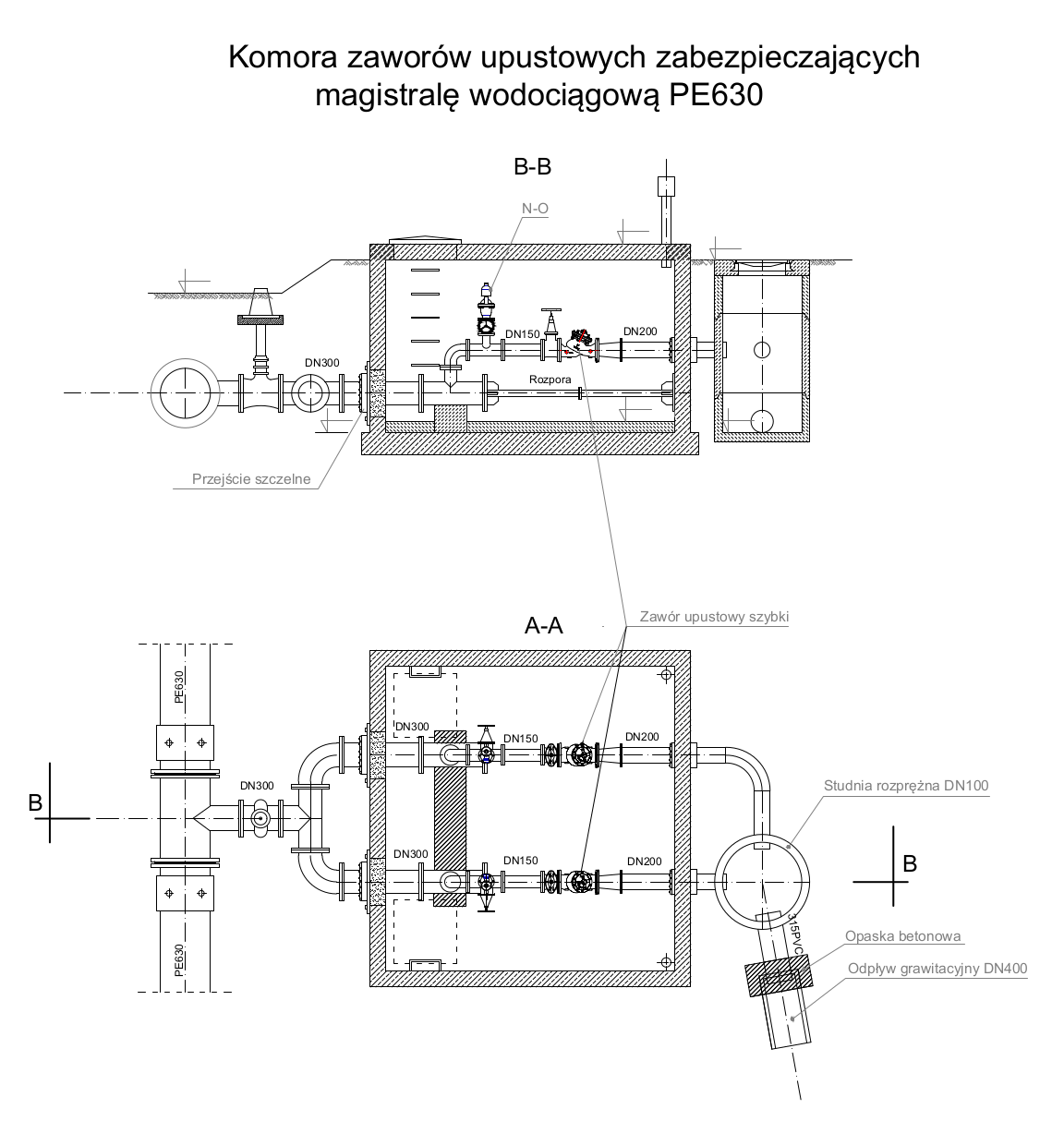

- Zawory upustowe.

- Zawory przeciwtaranowe.

- Zawory regulacyjne.

Armatura specjalna zawsze wymaga szczegółowego przestudiowania DTR producenta, ponieważ niektóre jej rodzaje posiadają specyficzne uwarunkowania technologiczne lub montażowe:

– zawory redukcyjne wymagają analizy ciśnień w układzie i określenia stopnia redukcji,

– zawory NO wymagają usunięcia gazów na zewnątrz komory,

– zawory przeciwtaranowe wymagają szybkiego odprowadzenia wyrzucanej cieczy,

– zawory regulacyjne z reguły poprzedzone są dodatkowymi filtrami.

6) Elementy złączne

W połączeniach kołnierzowych należy stosować uszczelki gumowo-stalowe elastomerowe wykonane wg PN-ISO 7005-1 (DIN2501). Uszczelki muszą posiadać certyfikaty jakości na użyte materiały oraz atest PZH w przypadku zastosowań wodociągowych. Do połączeń kołnierzowych należy stosować śruby, podkładki i nakrętki wykonane ze stali nierdzewnej klasy minimum A2.

4. Wytyczne budowlane

4.1. Budowa komory prefabrykowanej

Komory żelbetowe prefabrykowane mogą posiadać przekrój prostokąta lub wielokąta.

Wykonywane są na indywidualne zamówienie z betonu klasy C35/45 o nasiąkliwości ≤5%, wodoszczelności W12 i mrozoodporności F150.

Komory mogą być wyposażone w odpowiednie otwory lub posiadać wbetonowane przejścia szczelne. Poszczególne komory mogą być wyposażone w pokrywy z otworami technologicznymi i włazowymi. Ponadto komorę można wyposażyć w odpowiednie stopnie złazowe, drabiny ułatwiające obsługę urządzeń.

W zależności od warunków lokalnych takich jak: agresywność środowiska lub wody gruntowej możliwe jest wykonanie dodatkowego zabezpieczenia antykorozyjnego komory lub wykonanie z betonu siarczanoodpornego. Zarówno elementy dolne jak i elementy nadbudowy wyposażone są w procesie produkcji w odpowiednie kotwy transportowe do mocowania zawiesi.

Maksymalne parametry elementów komory według oferty jednego z producentów:

- maksymalna szerokość 3,30 m,

- maksymalna długość 13,00 m,

- maksymalna wysokość 2,80 m,

- maksymalny ciężar elementu 32 t.

4.2. Budowa komory wylewanej na mokro

Zalecenia konstrukcyjne

- Stosować kruszywo o ciągłym uziarnieniu i frakcjach nie większych niż 30 mm i nie mniejszych niż 0,1 mm.

- Stosować cement portlandzkiego o symbolu CEM II/B-M (S-V) 42,5 N.

- Dodatki do betonu: hydrobet (w ilości 1,5 %ciężaru cementu) lub plastibet (4,0 % ciężaru cementu).

- Zagęszczać beton przez wibrowanie oraz pielęgnować w deskowani.

- Izolacja od zewnątrz i wewnątrz: dwie warstwy abizolu P po zagruntowaniu abizolem R.

- Zbrojenie wg obliczeń szczegółowych z uwzględnieniem warunków geotechnicznych.

- Niezbędne jest sprawdzenie komory na wypór przez wody gruntowe.

- Przekrycie dużych komór zaleca się wykonywać z dyli żelbetowych z wtopionymi uchwytami. Szerokości dyli od 30 do 50 cm w celu umożliwienia łatwego demontażu podczas wymiany armatury lub remontu komory.

- Szczeliny między dylami przekrycia wypełnić elastyczną masą uszczelniającą, a cały strop komory pokryć papę termozgrzewalną podkładową oraz nawierzchniową.

- Do wypełnienia szczelin pomiędzy pancerzem głównym, a płytą pokrywową stosować zaprawę wodoszczelną.

Otwory w ścianach do montażu rurociągów

Zwykle do uszczelnienia przestrzeni między rurą przewodową przechodzącą przez ścianę komory, a otworem pozostawionym w tej ścianie, używa się przejść typu łańcuchowego.

Niezbędne otwory zaleca się wykonywać wg zamieszczonych reguł:

- w zakresie średnic do DN100

Ø otworu = Ø zewnętrzne rury x (1,4 do 1,6); - w zakresie średnic od Dn100 do DN400

Ø otworu = Ø zewnętrzne rury x (1,25 do 1,4); - powyżej średnicy DN400

Ø otworu = Ø zewnętrzne rury + (100 do 200 mm).

4.3. Wentylacja komory

Komora powinna posiadać wentylację grawitacyjną, zapewniającą skuteczne przewietrzanie (1÷2 W/h). Wentylację wykonuje się przez zastosowanie kominków metalowych nawiewnych i wywiewnych o średnicy min. Ø100 osadzonych w stropie komory.

Nie należy stosować kominków PVC z uwagi na destrukcyjny wpływ promieniowania UV.

4.4. Komunikacja pionowa

Do wchodzenia i wychodzenia z komory zaleca się stosowanie drabin z kształtowników nierdzewnych o poprzeczkach antypoślizgowych lub stopni złazowych stalowych powleczonych poliuretanem. Odległość pionowa między stopniami wynosi 300 mm, a minimalna szerokość złazu 400 mm. Elementy komunikacji pionowej nie powinny przesłaniać światła włazu.

4.5. Włazy

Włazy do komór zlokalizowanych na terenach otwartych zaleca się wykonywać jako żeliwne ryglowane w zależności od obciążenia. Natomiast włazy na terenach zamkniętych bez obciążenia ruchem lepiej jest wykonywać z blach i kształtowników stalowych z zamknięciem kłódką energetyczną z uwagi na łatwiejszy dostęp.

4.6. Odwodnienie

Nawet w starannie wykonanej komorze może pojawić się woda z przecieków na instalacji lub wykraplanie się jej na powierzchniach metalowych (roszenie instalacji).

W celu całkowitego odpompowania wody z dna komory za pomocą przenośnej pompy, zaleca się wykonanie w dnie komory zagłębienia (rząpia) o średnicy min. 300 mm.

W gruntach nienawodnionych czasami stosuje się odwodnienie stałe do studni chłonnej zlokalizowanej na zewnątrz komory lub drenażu. Jednak jest to rozwiązanie ryzykowne, ponieważ przy intensywnych opadach atmosferycznych może wystąpić napływ wody do komory.

Podsumowanie

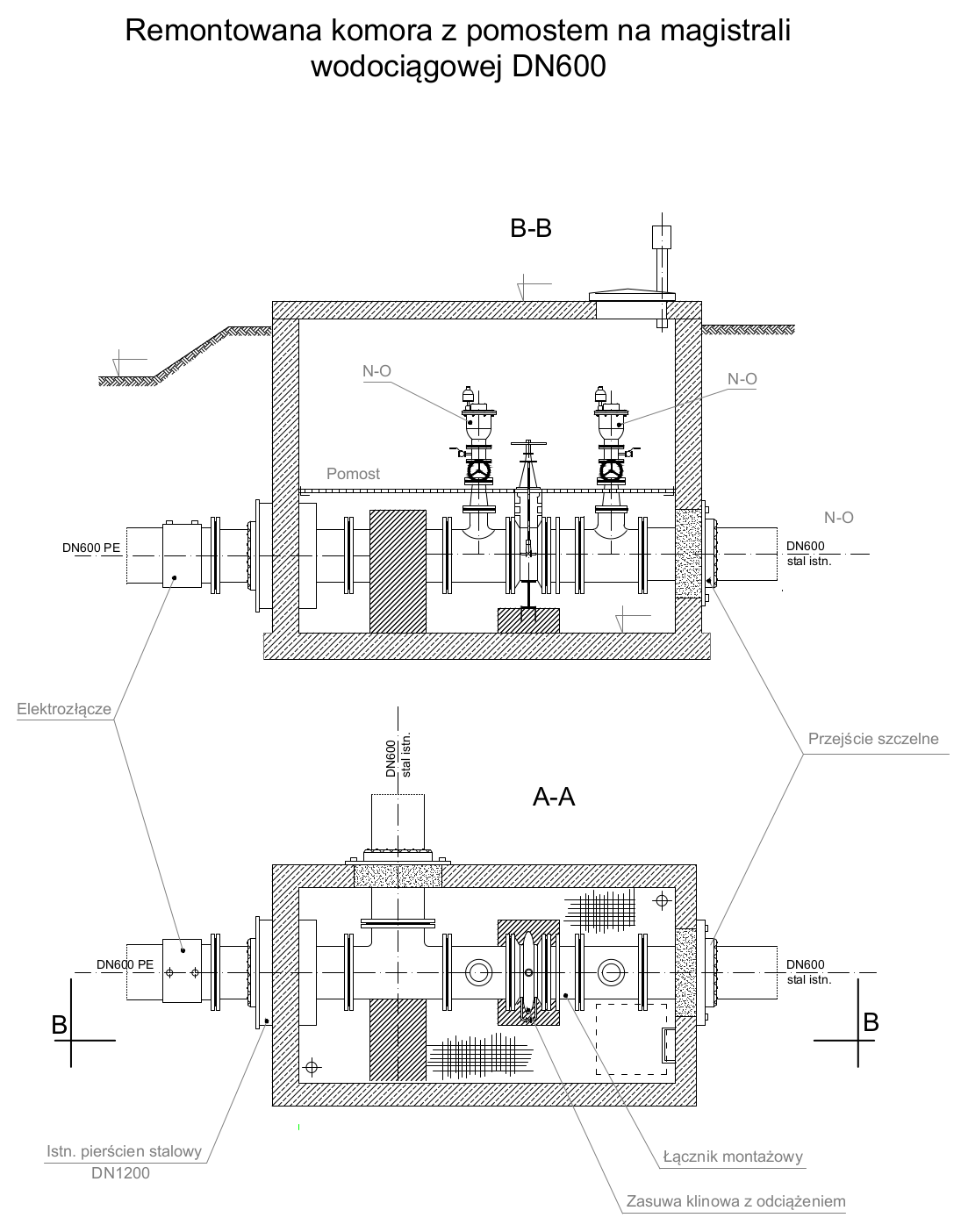

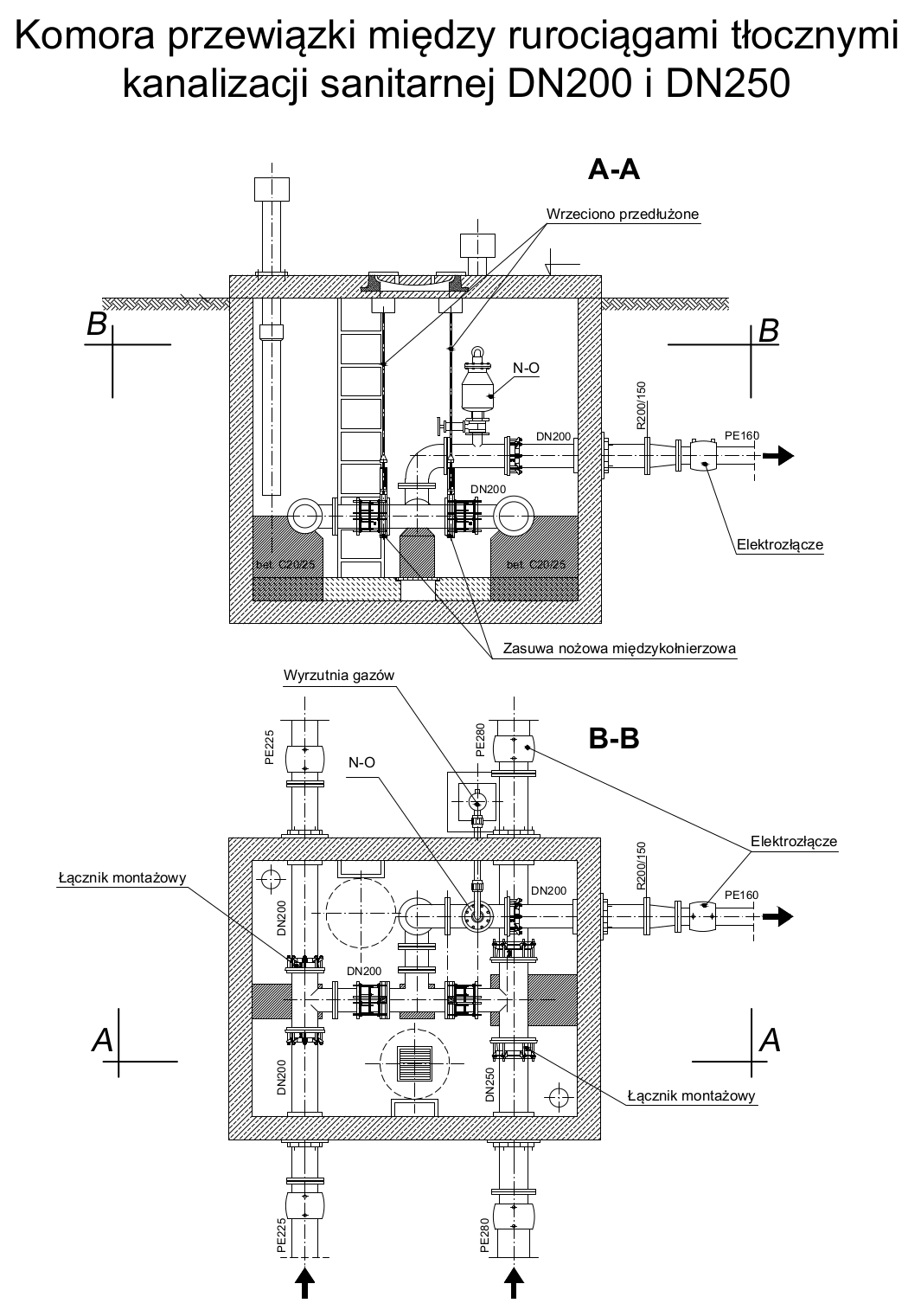

Projektowanie komór jest bardzo pracochłonne z uwagi konieczność przewertowania wielu katalogów i wymaganą precyzję. Zasoby rysunków DWG oferowanych przez producentów armatury i kształtek są oczywiście nieocenioną pomocą, jednak ważniejsza jest wiedza jak zbudować z wyszukanych klocków logiczną całość. Artykuł niniejszy wychodzi naprzeciw tym inżynierom, którzy na co dzień nie zajmują się sieciami i instalacjami o dużych parametrach. Zamieszczone rysunki zrealizowanych komór być może będą inspiracją i pomocą w zgłębianiu tematu.